在煉鋼熔爐旁,有這樣一群熱血青年,他們扎根一線、以技術為刃,不斷在鋼花飛濺中解鎖著產業進階的密碼。從鋼包耐材結構的創新優化,到轉爐控氮工藝的突破,再到環保設備的節能改造,他們在平凡的崗位上“煉”就著屬于產業匠人的精彩人生。

工藝革新,守好安全生產“大動脈”

在鋼水奔涌的煉鋼一線,漢鋼公司煉鋼廠原料作業區如同輸送養分的心臟,承載著全廠生產的命脈。

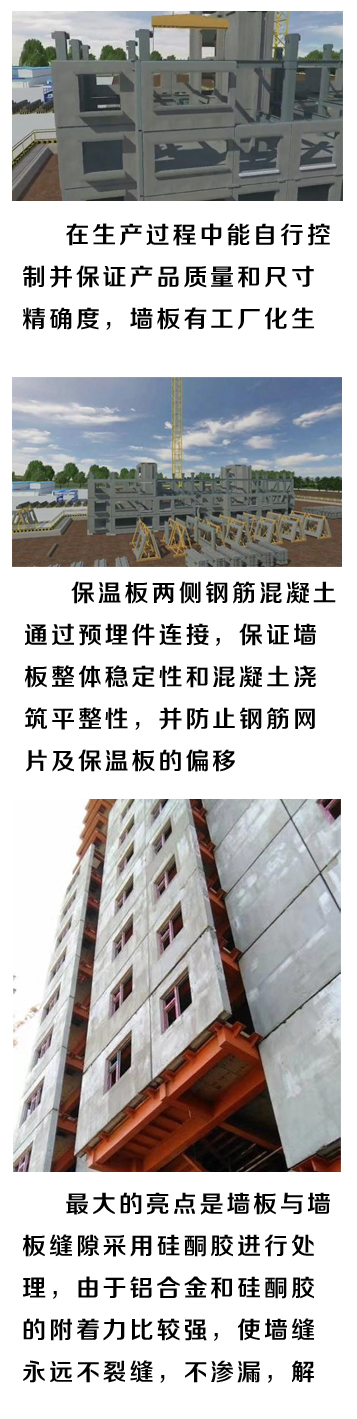

皇甫江濤作為原料作業區負責人,他深知鋼包運行安全的重要性。面對1600℃高溫鋼水的安全管控重任,他系統掌握鋼包結構參數,建立鋼包耐材、鋼包機構等理化性能數據庫及使用流程,確保日常操作安全規范。同時,牽頭實施“多磚少料”包口修砌工藝,將20cm耐火泥層優化為鋼包磚+10cm耐材復合結構,根治了包口侵蝕脫落頑疾。面對鋼包修砌外協團隊人員老齡化、專業技能薄弱、流動性大等挑戰,他編制了《鋼包全流程工藝質量管理規定》等多項操作規范,明確烘烤曲線控制、冷修驗收等關鍵控制點,并每天對鋼包的砌筑、烘烤、使用進行檢查,通過固化鋼包運行模式、優化鋼包周轉、調整鋼包修砌工藝等,使鋼包周轉效率提升30%,精煉生產保供率達100%。

深耕爐前,探尋降本增效“金鑰匙”

14年的爐前深耕,練就了袁淵精湛的技術和出色的管理能力。作為轉爐技師的他,對生產數據的敏感度堪比精算師,被工友們稱為“行走的工藝手冊”。

為降低轉爐出站鋼水氮含量,他扎根生產現場,收集每爐數據,從轉爐溫度控制、造渣制度調整、入爐原材料質量分析、脫氧合金化等方面入手,總結出了一套復合工藝控氮法,實現了轉爐工序有效控氮。在轉爐直上工藝推進過程中,面臨精煉爐檢修、直上開澆成功率低等諸多難題,他全面分析實驗數據和操作流程,通過優化出鋼溫度控制、爐后渣洗料調整等關鍵環節,成功解決了直上開澆難題。此外,他聚焦鋼料消耗、石灰消耗、能源消耗等關鍵指標,對生產全流程進行系統梳理,落實指標數據日記日報,強化生產組織與技術、設備的協同聯動,實現全工序成本可控。通過不斷細化廢鋼配比,完善氧槍吹煉熱量平衡模型,使轉爐直上一次倒爐命中率達到70%以上,年創效約746萬元。

精治環保,當好節能降耗“智多星”

“我的使命不僅僅是環保治理,更是與企業同呼吸、共命運。”身為環保專工的張磊,他始終懷揣著這樣的信念。

對于環保工作,他堅持源頭治理、精密管控,將現場環保設備管理作為重點,定期對除塵器、霧炮、TSP完好性進行排查,從根源處嚴格生產工藝操作。定期對跑冒滴漏、備件定置擺放等進行檢查,建立環保隱患檢查舉報機制,發動全員對超低排放隱患進行進一步深挖,從根源杜絕環保隱患。他聚焦能源降本,不斷比對現場除塵效果和風機運轉情況,測算最佳風機運行參數,細化制定了《除塵風機啟停方案》,并組織對精煉爐除塵風機、地下料倉除塵風機進行變頻改造,大大降低了除塵風機電耗。此外,他結合生產實際,構建從原料到轉爐再到連鑄的三點式管理體系,形成了統籌聯動、專業規范的高效低耗管理模式。今年以來,除塵設備已實現降費1.1元/t,創效約148萬元。

從鋼水旁的耐材革新,到轉爐前的成本日記,再到環保設備間的節能參數,他們以熱血為燃料,將平凡崗位鍛造成創新熔爐,共同書寫著生產一線的奮斗答卷。(李囡 胥京)